Металлопористый резервуарный катод

Разработка

Категория

H - электричество

Опубликован

11.04.2024 13:55

Описание

Полезная модель относится к электронной технике, в частности к конструкции катодов электровакуумных приборов.

Известны металлопористые катоды диспенсерного типа с запасом эмиссионного вещества (резервуарные катоды) [1], в которых пористая матрица, сформированная из порошков тугоплавких металлов или их сплавов и пропитанная эмиссионным веществом на основе алюминатов щелочноземельных

metallov, pokrita tonkoy metallicheskoy setkoy s mikronnimi otverstiyami krugloy formi. Matritsa obespechivaet dostatochniy zapas emissionnogo veshtestva, a setka s zadannoy poristostyyu snizhaet skorosty ispareniya, chto v neprerivnom rezhime raboti katoda uvelichivaet ego dolgovechnosty. Odnako takaya konstruktsiya neustoychiva k termotsiklam vklyucheniya-viklyucheniya nagreva katoda, chto privodit k otslaivaniyu setki ot matritsi, ee korobleniyu, razrusheniyu i sokrashteniyu sroka sluzhbi katoda v tsiklicheskom rezhime.

Blizhayshim prototipom predlagaemoy poleznoy modeli yavlyaetsya mnogosloyniy rezervuarniy metalloporistiy katod [2], v kotorom verhnyaya matritsa s emittiruyushtey poverhnostyyu vipolnena iz melkodispersnogo poroshka i s bolyshey plotnostyyu, a nizhnyaya matritsa - iz bolee krupnogo poroshka i s menyshey plotnostyyu. Ukazannie sloi matrits pressuyut i zatem spekayut drug s drugom. Verhnyaya matritsa obespechivaet snizhenie skorosti ispareniya, a nizhnyaya - neobhodimiy zapas emissionnogo veshtestva. Po mneniyu avtorov, takoy katod obladaet povishennoy dolgovechnostyyu.

Nedostatkom konstruktsii yavlyaetsya neobhodimosty razdelynogo pressovaniya tonkih poristih matrits iz poroshkov tugoplavkih metallov, s posleduyushtim ih spekaniem. Matritsi s razlichnoy plotnostyyu v protsesse sroka sluzhbi katoda dayut raznuyu usadku, chto privodit k ih rassloeniyu, narusheniyu teplovogo kontakta i nestabilynosti emissii, osobenno dlya krupnogabaritnih katodov. Krome togo pri pressovanii poroshkov struktura otkritih por na emittiruyushtey poverhnosti povtoryaet strukturu chastits poroshka - sechenie por blizko k «krugloy» forme i bolyshaya chasty emissionnogo veshtestva isparyaetsya s katoda v vide bespoleznogo (knudsenovskogo) potoka mimo emittiruyushtey poverhnosti. Na rabochuyu poverhnosty katoda popadaet tolyko chasty veshtestva za schet migratsionnogo potoka po perimetru por. Poetomu vazhno umenyshity sechenie por i uvelichity ih perimetr, t.e. imety pori v vide shteley. Togda mozhno dostignuty maloy skorosti ispareniya, visokuyu odnorodnosty emissii i uvelicheniya dolgovechnosti katoda.

Tehnicheskiy rezulytat, obespechivaemiy poleznoy modelyyu, zaklyuchaetsya v povishenii termotsiklicheskoy ustoychivosti, rasshirenii diapazona tiporazmerov i uvelichenii dolgovechnosti metalloporistih rezervuarnih katodov v elektrovakuumnih priborah.

Ukazanniy tehnicheskiy effekt dostigaetsya blagodarya tomu, chto v metalloporistom rezervuarnom katode, soderzhashtem dvuhsloynuyu poristuyu matritsu, vipolnennuyu iz chastits tugoplavkogo metalla, naprimer volyframa ili ego splavov, i propitannuyu emissionnim veshtestvom, naprimer alyuminatom shtelochnozemelynih metallov, sloy matritsi s emittiruyushtey poverhnostyyu vipolnen s porami v vide shteley, pri etom shirina shteley h menyshe ili ravna minimalynogo razmera chastits d (h≤d), a dlina shteley L bolyshe ili ravna maksimalynogo razmera chastits D (L≥D) volyframovogo poroshka. Sloy matritsi s emittiruyushtey poverhnostyyu imeet poristosty 19-20% i tolshtinu 0,1-0,3 mm, a nizhniy sloy matritsi imeet poristosty 25-30% i tolshtinu ne menee 0,5 mm, matritsi sformirovani iz volyframovogo poroshka s razmerom chastits 2-10 mkm.

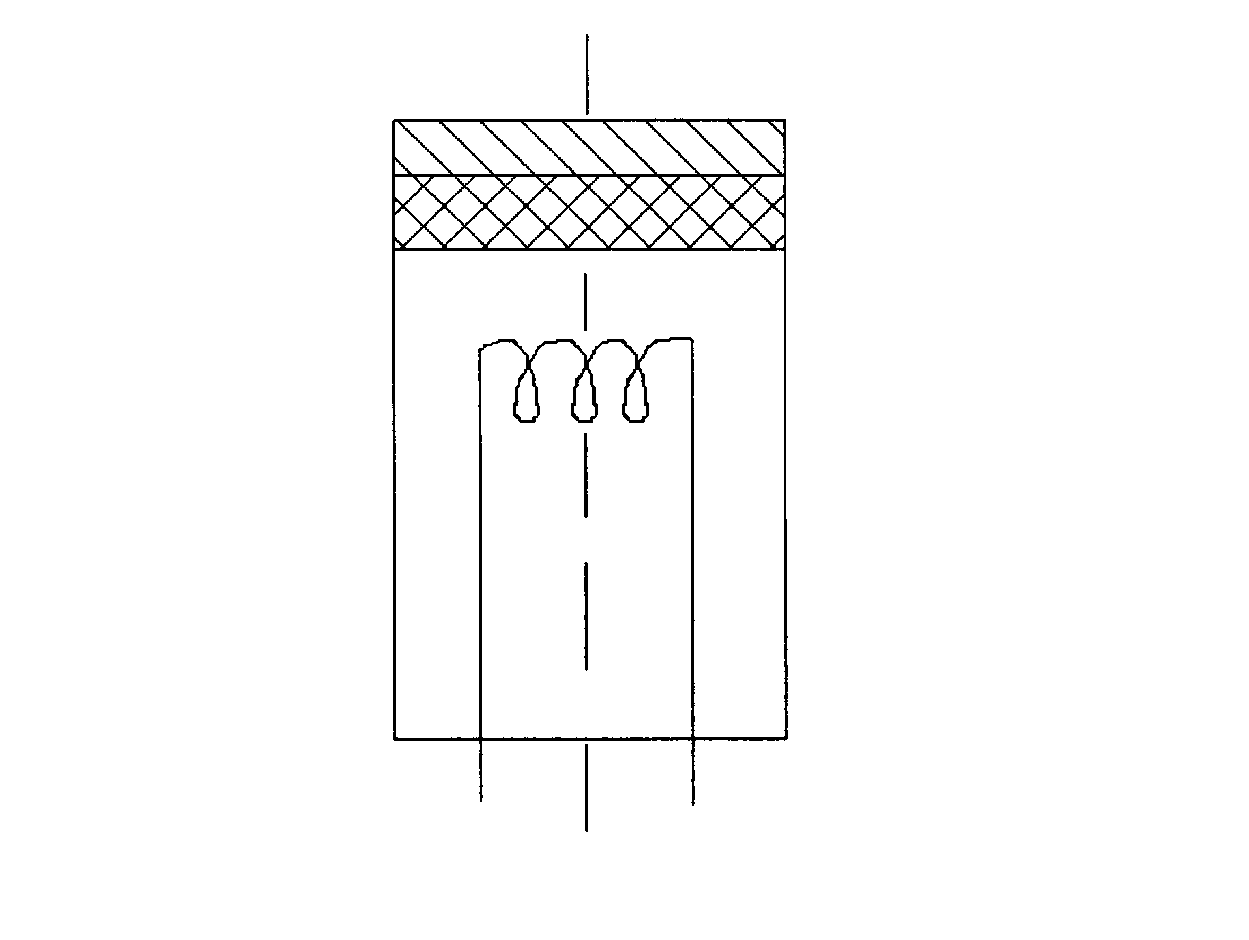

Na fig. 1 predstavleni shemi konstruktsii metalloporistogo rezervuarnogo katoda i fragmenta emittiruyushtey poverhnosti.

Fig. 1

Shemi metalloporistogo rezervuarnogo katoda i fragmenta emitiruyushtey poverhnosti:

1 - korpus katoda s podogrevatelem;

2 - poristaya traditsionnaya matritsa;

3 - matritsa s shtelevoy strukturoy por;

4 - fragment emittiruyushtey poverhnosti:

a - chastitsa volyframovogo poroshka;

b - shtelevie pori.

Matritsa 2, izgotovlennaya metodom pressovaniya volyframovogo poroshka s razmerom chastits 2-10 mkm s posleduyushtim spekaniem, imeet poristosty 25-30% i tolshtinu ne menee 0,5 mm, chto obespechivaet dostatochniy zapas emissionnogo veshtestva, naprimer 3BaO⋅0,5CaO⋅Al2O3. Pri menyshey tolshtine matritsi zapas veshtestva budet nedostatochniy dlya obespecheniya zadannoy dolgovechnosti katoda. Matritsa 3 nanositsya na matritsu 2 plazmennim napileniem volyframovogo poroshka togo zhe granulometricheskogo sostava. V plazmennoy srede chastitsi razmyagchayutsya, uskoryayutsya i pri udare o poverhnosty deformiruyutsya, privarivayutsya k ney i mezhdu soboy. Pri etom pori, v otlichii ot metoda pressovaniya, obrazuyutsya v vide shteley, shirina kotorih (0,1-0,01 mkm) znachitelyno menyshe minimalynogo razmera chastits, a ih dlina (10-100 mkm) previshaet maksimalyniy razmer chastits. Poristosty takoy matritsi sostavlyaet 19-21%, chto obespechivaet neobhodimiy potok emissionnogo veshtestva k emittiruyushtey poverhnosti 10-11-10-12 g/sm2⋅sek, pri temperature 1350°K i tolshtine matritsi 0,1-0,3 mm. Menyshuyu tolshtinu matritsi ispolyzovaty netselesoobrazno iz-za povisheniya skorosti ispareniya emissionnogo veshtestva, a pri bolyshey tolshtine ego potok mozhet bity nedostatochnim. Matritsa, napilennaya plazmennim metodom, ne imeet usadki i za schet mehanizma svarki chastits mezhdu soboy obespechivaetsya horoshee stseplenie s nizhney matritsey.

Izgotovleni takie metalloporistie rezervuarnie katodi diametrom 13 mm i ispitani v realynih moshtnih SVCh priborah. Polucheno ne menee chem 3-kratnoe uvelichenie dolgovechnosti v forsirovannom rezhime po otboru plotnosti toka do 30 A/sm2.

Медиафайлы

Патенты

Металлопористый резервуарный катод

RU171957